在电子制作与嵌入式开发学习中,搭建单片机最小系统是一项基础且关键的实践。相比直接购买现成的开发板,亲手从零开始搭建系统能让你更深刻地理解单片机的电源、时钟、复位及下载电路等核心组成部分。本文将详细介绍如何使用两种常见的基础材料——万用焊板(洞洞板)和覆铜线路板(自制PCB),来一步步构建一个稳定可靠的单片机最小系统。

第一部分:准备工作与核心概念

1. 什么是最小系统?

单片机最小系统是指能使单片机正常工作的最基本电路配置。对于常见的51系列、AVR或STM32等单片机,最小系统通常包括:

- 单片机芯片:如STC89C52、ATmega328P或STM32F103C8T6。

- 电源电路:提供稳定合适的电压(如5V或3.3V)和电流。

- 时钟电路:通常由晶振和匹配电容构成,为芯片提供工作节拍。

- 复位电路:实现上电复位或手动复位功能。

- 程序下载接口:如串口、JTAG/SWD接口,用于烧录程序。

2. 材料选择:万用焊板 vs 覆铜线路板

- 万用焊板(洞洞板):一种布满标准间距焊孔的通用电路板。适合快速原型验证、初学者练习和小批量制作。其优势是灵活,无需制版,但焊接和布线需要更多耐心,电路稳定性和美观性相对较低。

- 覆铜线路板(自制PCB):通过蚀刻或雕刻等方式,在覆铜板上形成定制电路的板材。适合需要更优性能、更小体积或计划批量制作的项目。它需要前期设计电路图并转印/蚀刻,步骤较多,但成品更专业、可靠。

第二部分:使用万用焊板搭建步骤

步骤1:设计布局与规划

在纸上或使用软件(如Fritzing)绘制电路原理图,并规划元件在洞洞板上的大致位置。遵循“电源模块→核心芯片→外围电路”的顺序,尽量使布线简洁,避免交叉。建议将电源和地线布置在板子边缘,并考虑预留测试点。

步骤2:焊接核心元件

- 首先焊接单片机芯片底座(建议使用IC座,便于更换芯片)。

- 然后焊接电源滤波电容(如104瓷片电容和10μF电解电容),靠近芯片电源引脚。

- 接着焊接晶振(如12MHz)及其两个20-30pF的匹配电容,尽量靠近芯片的时钟引脚以减少干扰。

- 最后焊接复位电路,通常由一个10kΩ上拉电阻、一个10μF电解电容和一个轻触开关组成。

步骤3:布线连接

使用导线(如单芯线或漆包线)根据原理图连接各元件。对于电源线和地线,可使用更粗的导线或采用“铺铜”方式(用导线连接成网格),以降低阻抗。务必确保连接牢固,避免虚焊或短路。

步骤4:添加下载接口与测试

焊接程序下载接口(如USB转串口模块的排针)。连接电源前,用万用表通断档仔细检查所有连接,特别是电源与地之间是否短路。上电后,测量芯片电源引脚电压是否正常,并尝试下载一个简单的LED闪烁程序进行验证。

第三部分:使用覆铜线路板制作步骤

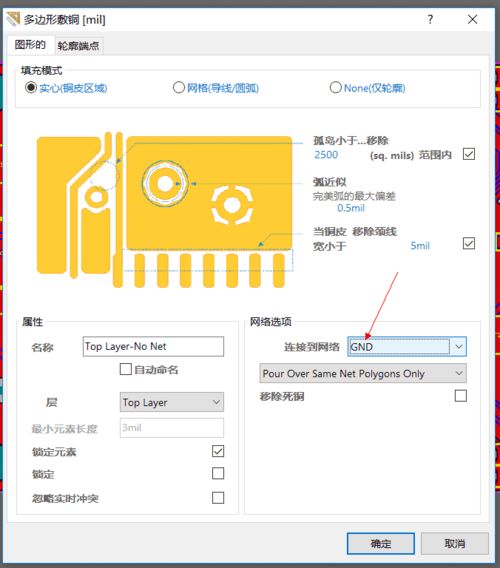

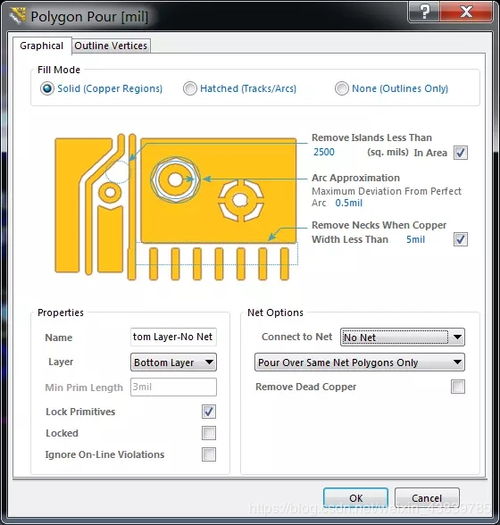

步骤1:电路设计与PCB绘制

使用专业EDA软件(如立创EDA、KiCad或Altium Designer)绘制精确的原理图,然后进行PCB布局设计。设计时需注意:

- 将模拟和数字地分开,最后单点连接。

- 晶振电路下方避免走线,并用地线包围进行屏蔽。

- 电源走线应足够宽(如40mil以上)。

- 为芯片的每个电源引脚放置去耦电容(通常为104电容)。

设计完成后,生成用于转印的PCB图纸(镜像的)。

步骤2:转印与蚀刻

- 热转印法:将图纸用激光打印机打印在热转印纸上,然后用热转印机或电熨斗将墨粉转印到清洁过的覆铜板上。

- 感光法:使用感光板和紫外曝光。

转印后,用三氯化铁或环保蚀刻剂溶液蚀刻掉未被保护的铜箔,留下设计的线路。

步骤3:钻孔与焊接

使用小型台钻或手钻在焊盘位置钻出元件引脚孔(常用0.8mm或1.0mm钻头)。钻孔后,用细砂纸轻轻打磨线路,并涂上松香酒精溶液以防氧化。之后即可像在万用焊板上一样,将元件焊接到位。

步骤4:调试与优化

自制PCB同样需要严格测试。重点关注电源完整性,可用示波器观察电源纹波。由于布线固定,一旦出错修改较麻烦,因此前期设计务必谨慎。

第四部分:与建议

无论是使用灵活的万用焊板,还是制作更专业的覆铜线路板,成功搭建单片机最小系统的关键在于 严谨的规划、清晰的原理和细致的焊接。对于初学者,强烈建议先从万用焊板开始,它能让你在动手过程中直观地理解每一个连接的意义。当项目需要更优性能或希望获得更精致成品时,再挑战自制PCB。

安全提示:操作时请注意用电安全,正确使用电烙铁(配备烙铁架),并保持工作环境通风。蚀刻化学试剂需妥善保管和处理。

通过亲自动手完成从“一堆元件”到“一个可运行的系统”的创造过程,你获得的不仅是成功的喜悦,更是对硬件底层深入骨髓的理解。这将是您迈向更复杂嵌入式系统设计的坚实第一步。